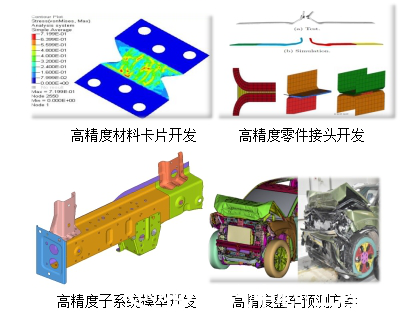

在汽车研发领域,缩短开发周期、降低开发成本、提升性能预测精度是永恒的核心诉求。面对传统CAE仿真建模中材料模型开发流程复杂、数据积累分散、精度难以保证等挑战,U8国际 工程院聚焦精准化模型开发技术,通过高安全车型材料智能迭代以及自研数字化产品高效赋能手段,能够实现材料卡片、接头、子系统模型等高精度开发,有效提升工程方案可靠性,同时在整车高精度模型预测、整车中电池多场耦合模型等方面进行了深入研究。

01 精准化材料模型开发系统

为解决多种类材料的弹塑性-断裂失效模型开发领域面临的挑战),团队开发了精准化材料模型开发系统,致力于实现材料模型开发流程的标准化、规范化和智能化。其核心优势在于:

1、效率提升:大幅简化繁琐的数据分析流程,支持用户灵活选择不同塑性本构进行一键拟合插值,并可自动生成CAE仿真卡片及仿真标定报告。

2、功能集成:提供不同类型材料的多种本构开发模型,配备多形式的曲线处理功能,集成了大量可用的数据模型片与经验参数。

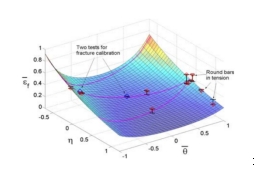

3、处理多样:具备面向复杂工况条件的失效参数快速标定功能。

材料性能开发模块

02 整车材料精准化仿真模型数据库

基于历史数据积累,团队现已构建整车材料精准化仿真模型数据库。该数据库整合了材料动态力学性能、材料断裂失效性能、焊点失效性能三大核心数据模块,通过高效的数据调取机制,能够显著提升材料卡片开发效率。系统能够解决整车碰撞性能精准建模难题,缩短开发周期,降低材料数据开发成本50%以上,目前已在多家主流汽车企业的车型开发中完成验证应用。

核心优势包括:

- 数据全面:能够覆盖整车仿真所需的大部分材料类型;

- 参数完备:集成动态力学、断裂失效、焊点失效性能等各类关键性能参数;

- 来源权威:材料源自国内外知名钢铁企业、铝业集团及高分子材料头部供应商;

- 工程可靠:经50+车型开发应用验证,覆盖钢-钢铝-全铝车身结构;

失效曲面

团队安全系统性能评价服务业务,可提供从仿真设计开发到试验验证的全方位技术支持。覆盖约束系统零部件、车身零部件、车身子系统三个领域,提供试验方案策划、工装设计加工、仿真对标、参数优化的一站式解决方案,在车型开发前期介入能够有效节省后期开模成本,提高车型开发效率,为整车性能研发赋能!欢迎垂询!

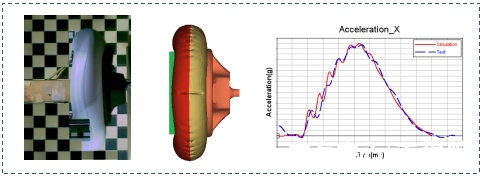

气囊水平冲击试验及仿真对标

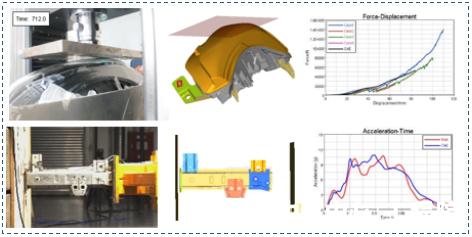

车身零部件试验及仿真对标

商务联络:

高明武 18632283172 gaomingwu@catarc.ac.cn

石兴博 15076013352 shixingbo@catarc.ac.cn